云开体育临了从谋划的拆伙不错看到-开云滚球(官方)kaiyun官网入口

不知说念大家有莫得发现一个风物,最近几年新车更新换代的速率越来越快了。像众人这样的传统海外大厂,从立项到量产一款新车世俗需要54个月的时间,国内的传统车企基本也在36个月傍边。可当前的新势力车企依然将研发测试周期裁汰到了24个月,以至有听说某些车企依然裁汰到15个月以内了,速率堪比手机。这些变化也给大家带来了一些猜忌和担忧,新车斥地周期一而再、再而三地裁汰,这背后是时刻稀奇的拆伙,照旧车企为了短期销量和利润,淡薄了产物质能呢?

在先容新车研发时间裁汰的原因之前,咱们有必要先梗概了解一下新车的研发进程。按照主流车企的斥地尺度,新车研发进程分为决策、瞎想/考据、投产三个主要阶段。其中决策阶段耗时9.5个月、瞎想/考据14个月、投产10.5个月,临了加上2个月的上市阶段,一共即是36个月。不丢脸出,新车斥地中瞎想/考据的耗时最长,裁汰斥地周期当然也要从它起程点。

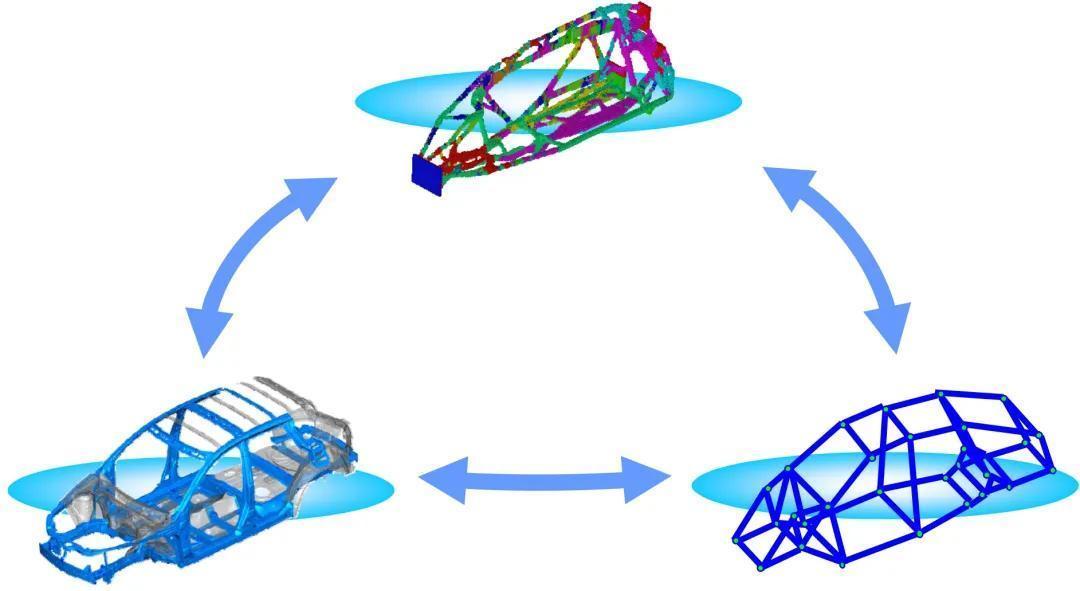

如何才略有用地裁汰瞎想/考据的时间呢?各家车企在这少量上基本齐达成了一致,那即是选择CAE仿真时刻。粗浅来说,CAE即是把车辆基本信息录入仿真软件,通过软件来模拟谋划,然后再比拟不同瞎想决策的优劣势。千万别小看CAE时刻,它八成模拟的领域极度多,比如车身碰撞安全性、气动性能、NVH等等。也即是说,当前斥地新车,前期险些不需要把瞎想图纸调养为真确零件,然后挨个去作念物理测试,而是只用在电脑上敲击键盘鼠标,各式零件的特点就一目了然了。

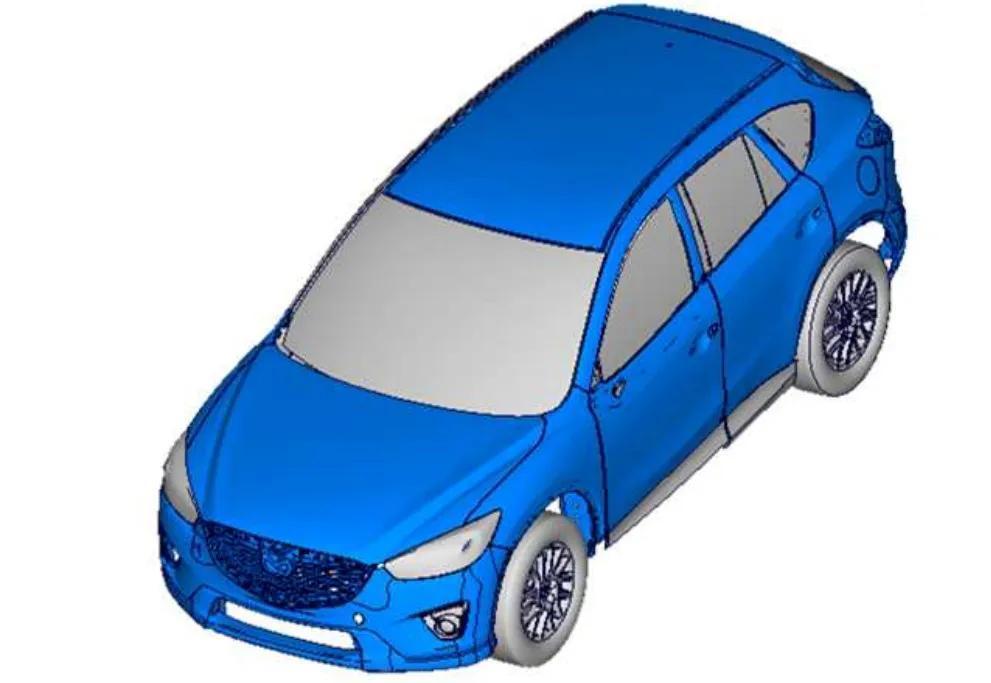

这样说可能照旧有点污秽,底下咱们就说一些实质的案例。马自达在斥地第一代CX-5的车身时,表面观点很明确,那即是车身的传力旅途不要袭击,应该尽量瞎想成径直的直线,另外车身的传力旅途要多,况兼传力旅途要连贯。

然而具体到纵梁与车身是斜着派遣照旧垂直派遣,哪一种瞎想安全性更好时,照旧要经过多数的测试和考据,是以马自达就用到了LS-DYNA这款软件分析车身的碰撞性能。粗浅来说,马自达最初将CX-5的尺寸、结构作念成一个CAD模子,然后把车辆的CAD模子导入LS-DYNA这款软件,紧接着将车身不同部位的材料数据输入进去。

为了精准分析车身碰撞局面部的变形和溃缩,在LS-DYNA中还需要把车成分红轻微的网格,一般网格越小仿真越接近真确情况。像90年代马自达的车身仿真,网格的尺寸在50-100mm,因此统共车身被分为3万个网格。而近些年马自达的车身网格尺寸依然减弱到了3-7mm,车身一共由300-400万个网格构成。诚然,网格数目越多谋划时间越长,因此车企念念要取得更好的仿真成果,就需要有更强的谋划才略,这亦然为什么当前有些车企一直在强调自建超算中心的原因。

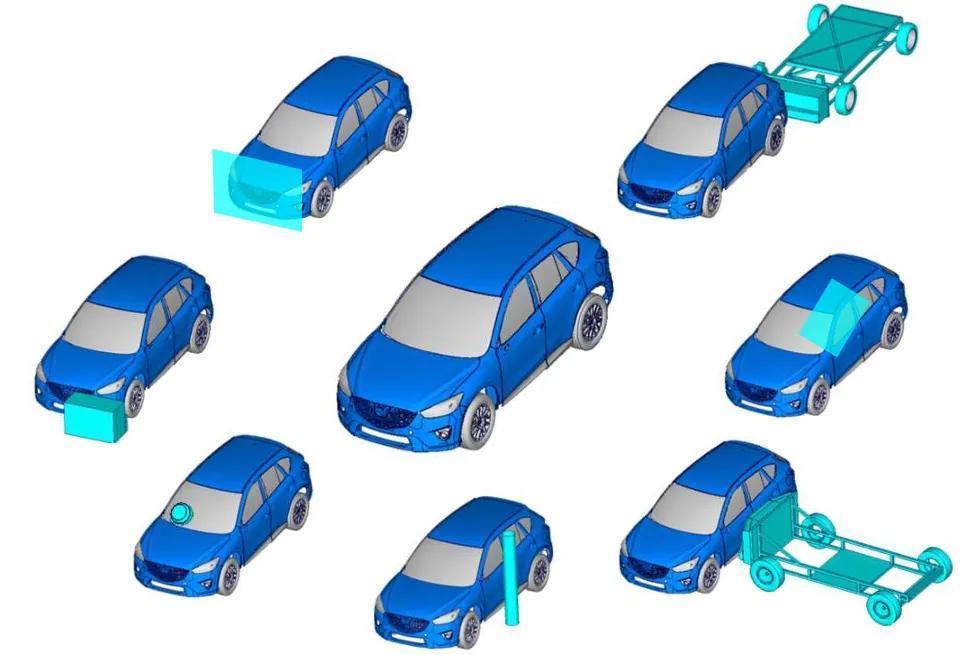

当以上要道完成后,就只用在LS-DYNA中设定你念念要的测试场景,比如偏置碰撞、侧碰、速率等等,然后通过仿真谋划就不错看到不同决策的辞别。

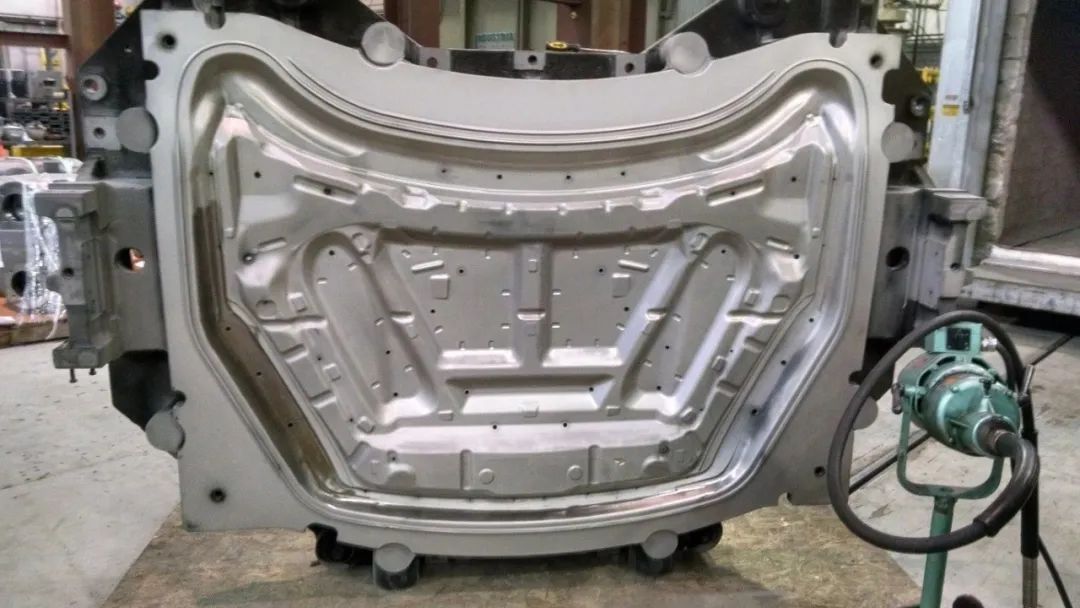

举例在瞎想CX-5底盘的纵梁时,马自达对比了7种决策,临了从谋划的拆伙不错看到,纵梁微微歪斜呈V字形时,在偏置碰撞中门槛梁变形幅度最小,而X形的纵梁应力过于贴近有变形的风险,因此量产车型最终遴荐了V字形决策。

除了碰撞安全性除外,像是车身的NVH性能也时时用到CAE仿真,只不外所使用的软件不一样。比如在分析车身中高频杂音,以及如何派遣车身的吸音、隔音、阻尼材料时,各大车企时时会用到VA One等软件。照旧以CX-5为例,在车内地板使用阻尼材料时,如果统共地板齐使用一样厚度的阻尼材料,那么车身分量就会提高,而隔音性能并不会因此变好。

然而将CX-5的车身信息导入到NVH分析软件后,就不错直不雅的看到底盘每个部位杂音、滚动的大小各别,然后左证滚动大小来铺设阻尼材料。像CX-5的后排地板部位,它的杂音、滚动就比拟大,是以需要使用厚少量的阻尼材料,而备胎槽唯有一小块区域杂音滚动较大,其余比拟小,是以不错用薄厚两种材料搭配使用。由于使用了先进的CAE仿真时刻,CX-5在隔音性能不变的情况下,车身地板阻尼材料分量反而遏抑了2.4kg。

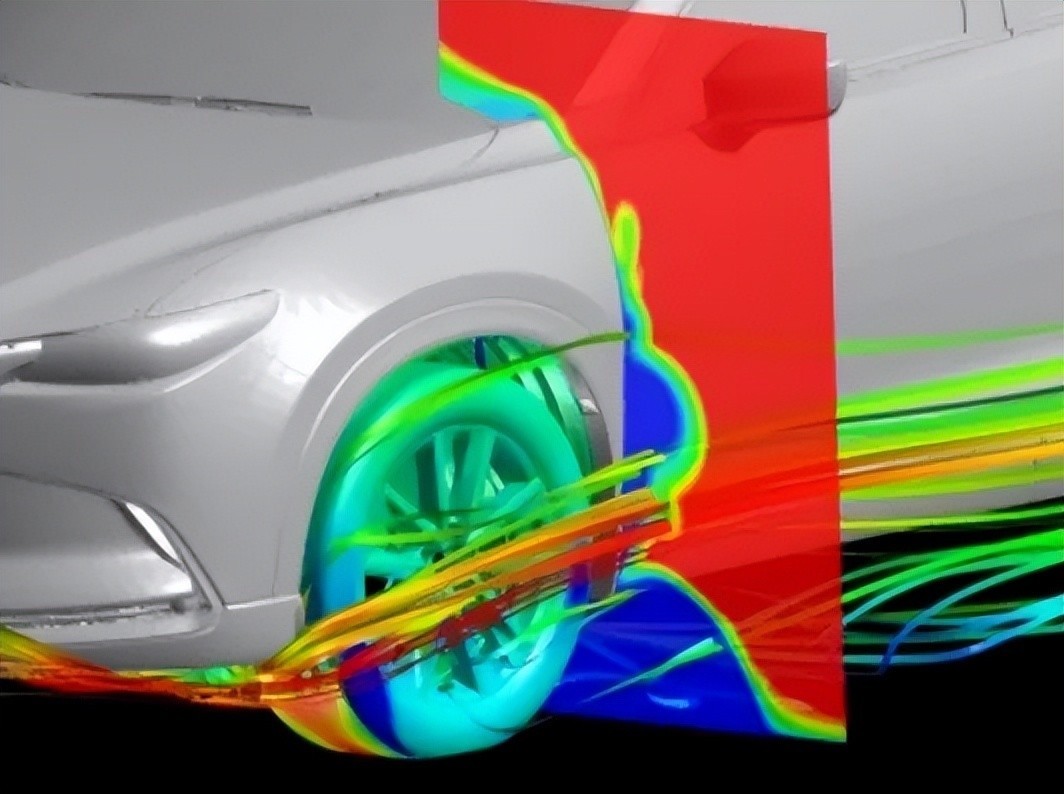

在气动性能方面,CAE亦然必不可少的要道,同前边一样把车辆的CAD模子导入STAR-CD等气动性能仿真软件内,然后设定测试条目,那么车身举座或局部的风阻、空气流向、车身名义压力等信息就不错圆善的展现出来。况兼左证马自达提供的数据,气动性能仿真与风洞测试的风盘桓差不错限度在3%以内。

因为仿确实精度和规复才略极度高,是以通过气动仿真软件,车企不错针对车身的局部细节进行打磨从而少量点地遏抑风阻。比如在马自达CX-3上,通过仿真谋划发现,当气调换过前倾的后风挡玻璃与C柱时会产生宽敞的涡流,从而导致风阻栽种。但如果在后风挡与C柱上侧夹角的位置增多一个扰流板,涡流就会大幅减少,整车风阻因此遏抑了1%。

其实,CAE仿真在汽车上诓骗的领域还有好多,比如能源和能耗仿真、底盘操控仿真等等。不外因为篇幅的原因,咱们就不逐个先容了。

跟着CAE仿真时刻的稀奇,新车在瞎想/考据中大幅遏抑了试错老本和研发周期。因为CAE在斥地中特别好用,是以有不少厂商开动深度定制CAE软件,并终清醒自动化仿真。粗浅来说,原来通用CAE软件需要东说念主工手动操作,进程比拟繁琐,况兼还会出现东说念主为的误操作。而自动化仿真将部分或一起的手动操作酿成了自动操作,进一步提高了效力,并遏抑了东说念主为误操作的概率。也即是说,即便各大车企齐选择CAE仿真,他们之间的效力也会因为软件性能或者算力的各别,影响整车的斥地周期。

除了瞎想时刻稀奇带来的效力栽种除外,部分汽车厂商为了进一步压缩产物的研发时间和老本,确切对斥地要道作念了优化。比如在传统的汽车研发中,有一个开软模试制样车的要道。软模的寿命很短,一般小于1000次,而大边界分娩的硬模则不错达到20万次。开软模试制样车主如若为了提前测试车身零部件的匹配和功能,如果车身存在瞎想劣势,那么就不错提前发现问题,而不会把劣势带到开硬模的量产阶段。

按照36个月的新车斥地周期谋划,软模耗时为4个月,砍掉开软模要道不错权臣缩减产物斥地周期。有车企作念过估算,要念念把新车36个月的斥地周期降到24个月,软模是必须要省去的要道。之是以有车企敢省去软模要道,主要亦然因为当前的CAE仿确实精度很高,开模的风险变小了。诚然,在压缩汽车斥地要道过程中,雷同的情况还有好多。

不仅是样车试制,车辆持久性和老化性能测试在如今的环境下也不得不进行缩减。比如有车企依然使用了VPG时刻部分替代了传统的说念路测试,粗浅来说,VPG即是通过激光扫描典型的强化测试路面,然后辅助一个路面的模子,把车辆和路面的模子同期导入到前边用来作念碰撞测试的LS-DYNA软件中,于是就不错通过软件来测试车辆在强化路面上的持久性能。

前边提过,众人斥地一款新车的时间为54个月,然而众人当前正在研发的ID.2纯电轿车斥地周期依然缩减至36个月。这其中仿真测试起了很大作用,原来众人斥地新车会在阴凉天气作念2-3个冬季说念路测试,然而用到仿真测试后,当前只用作念1个冬季测试。

不外,持久性仿真并不是万能的,像是车辆的实质磨损、腐蚀和老化依然不可通过仿真很好的体现出来。而传统的户外当然老化测试,一般又需要1年或者以上的时间,这显著不适应当前的新车斥地节拍。是以如今部分传统的车企选择了相对保守的作念法,那即是将零件、材料以一定温度、湿度放在台架上进行轮回测试。至于台架测试也无法有用考据的零部件,则是单独用样件进行户外测试。

然而不同企业的台架老化测试尺度各别照旧很大的,就单单拿测试时间来说,有的企业台架老化测试是120h,有的是1020h。

无用置疑的是,跟着造车时刻的稀奇,新车的研发周期确定会越来越短云开体育,况兼车辆的品质也能有所保证。但即使当前的仿真软件不错一定进程上代替实质测试,这也不虞味着新车的斥地周期不错无端正地裁汰。毕竟汽车不是手机,不会一两年就更新换代,况兼使用的场景也要比电子产物复杂严苛许多。看成车企,应该本着为车主肃穆的魄力,用合理的样式设施降本增效,而不是一味地压缩新车斥地测试的时间。